과립(조립)의 목적

과립공정이란 주성분과 여러첨가제를 혼합하고 결합제를 사용하여 주성분이 균일하게 분포된 입자를 만드는 공정이다.

또한, 각기 크기가 달랐던 주성분 및 첨가제의 입자 크기를 균질하게 만들어 줘서 유동성을 갖는 입자를 만든다.

균일한 분포는 제제 균일성을 확보하기 위한 필수적인 조건이고,

유동성은 제품의 품질보다는 제품 생산 공정에 필수적인 조건이다.

유동성이 안 좋으면 타정기, 캡슐충전기에 일정한 중량의 과립을 공급하기 매우 힘들다.

유동성이 더 안 좋아지면 아예 타정/충전 작업 자체를 할 수가 없을 정도가 되기 때문에 쉽게 간과할 수 없는 과립의 특성이다.

과립(조립)의 방법

과립은 크게 건식과 습식 2가지로 방법이 나뉜다.

습식은 액체를 투입하여 입자에 결합제를 골고루 분포시켜 입자 물성을 바꿔준다.(ex. 난용성 -> 수용성)

건식은 액체 투입 없이 과립을 만드는 공정이다. 따라서 습식보다 입자의 물성을 바꾸는 능력은 작다.

하지만, 액체의 투입이 없어 열을 가하는 건조라는 공정이 없다.

액체와 열이 제외되는 공정이다보니 열과 수분에 열악한 주성분을 다루는 공정에서 애용되는 방법이 건식과립이다.

(롤러컴팩터의 경우에는 강한 압축으로 마찰열이 발생하기도 한다)

습식과립

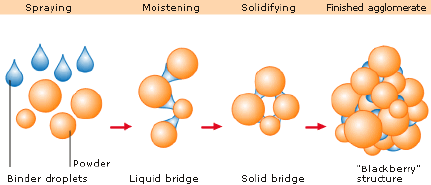

습식과립은 주성분과 첨가제를 결합제로 코팅하는 것이라고 생각할 수 있다.

이렇게 코팅된 입자는 강한 압력으로 타정하게되면 입자끼리 결합되며 결합제가 입자간의 결합을 도와 경도가 높은 정제를 형성하게 해준다. 이런 균질한 결합제 분포가 없다면 부분적인 결합으로 캡핑과 깨짐등의 품질불량이 나타날 수 있다.

간단히 예를 들면, 습식과립 공정은 밀가루를 계란/우유를 넣어서 반죽하는 것과 같다.

주성분/첨가제 가루에 결합제 액체를 넣고 전단력을 가하여 결합제를 골고루 분포시켜준다.

이때, 전단력을 너무 과하게 오래 가해주면 과립은 일명 떡이된다. 과립이 송글송글한 입자형태가 아니라 탁구공만한 알로 뭉치게 되는 것이다. 이렇게 입자가 커져버리면 열이 내부로 침투되기 어려워 균질한 건조가 힘들고, 정립하기도 어려워 수율이 낮아지게 된다.

HSM(고전단혼합기)로 연합시에 제조단위(배치사이즈)가 커짐에 따라 과립 자체의 무게가 전단력에 도움을 주기 때문에, 배치사이즈가 크다면 보다 낮은 rpm과 작업시간을 설정해줘야 작은 배치사이즈의 과립물과 비슷한 결과물을 얻을 수 있다.

HSM말고 훨씬 비싼 장비로는 FBG로 습식과립을 할 수 있다.

FBG는 일단 주성분/첨가제를 아래서 위로 향하는 바람으로 공중에 띄워주고, 이 띄운 분체에 결합제를 스프레이로 분사하여 결합제를 분체에 도포한다. 바람이 지속적으로 불고, 온도도 설정이 가능하기 때문에 결합제를 투입하는 동시에 건조가 이뤄지게 되서 작업시간이 훨씬 짧게 이뤄진다.

위에서 언급한 제조단위에 따른 전단력차이가 없어 scale up하는데도 훨씬 신경이 덜 쓰인다.

HSM-FBG를 결합한 제조설비도 있는데, 연합은 HSM으로하고 건조만 FBG를 사용하는 것이다.

HSM-FBG를 사용하던 FBG를 사용하여 과립공정을 진행하면 원료 투입부터 건조 후 과립 배출까지, 과립의 외부 노출이 없는 closed system으로 공정을 진행할 수 있다. 이는 교차오염 등 위생상에 장점을 준다.

건식과립

건식과립은 혼합물을 강하게 압착하여 입자들이 결합하도록 하는 공정이다.

액체가 첨가되지 않는 것이 가장 큰 특징이다. 따라서 수분에 민감한 주성분(API)를 다룰때 특히 이점이 있다.

주로 롤러컴팩터를 사용하는데, 롤러 컴팩터는 2개의 롤러 틈으로 혼합물을 넣어주면, 2개의 롤이 강하게 혼합물을 압착시켜 내보낸다. 강한 압력을 받은 혼합물은 판상의 압축물로 바뀌어 나오게 된다.

이 압축물을 원하는 사이즈의 체망과 오실레이터로 부셔주면 목표하는 과립이 형성된다.

건식 과립 시에는 비중을 주기적으로 체크하여 일정한 품질의 과립이 만들어지는지 확인해야한다.

롤러컴퍽터의 주요 변수는 롤 회전 속도, 롤 사이 간격(압력), 호퍼 스크류 속도가 있다.

롤 사이 간격은 혼합물에 압력을 주는 변수이고,

롤 회전 속도와 호퍼 스크린 속도도 혼합물이 받는 압력에 영향을 준다.

롤 회전 속도는 느린데, 호퍼 스크린 속도가 빠르면 호퍼에서 혼합물을 내려주는 만큼 롤에서 혼합물을 배출하지 못해 롤에 부하가 걸린다. 이 부하가 롤 사이에 있는 혼합물이 받는 압력을 더 키운다.

직타라고 타정성/흐름성이 좋은 첨가제들을 사용하여 과립공정 없이 바로 펀치로 타정하는 방법도 있다.

직타용 원료는 일반 원료보다 단가가 비싼경우가 대부분이지만, 공정의 간소화 효과로 생산공정 시간 단축, 공수 절감으로 직타는 많이 애용되는 방법이다.

하지만, 제제균일성과 타정성(경도,마손도)를 보다 세심히 신경써야하는 공정이다.

'제제' 카테고리의 다른 글

| 액제의 이화학적동등성시험 (0) | 2022.10.20 |

|---|---|

| 타정 공정 (0) | 2022.08.28 |

| 건조 공정 (0) | 2022.08.24 |

| 혼합 공정 (0) | 2022.08.07 |

| 내용고형제 (Oral Solid Dosage) (0) | 2022.08.06 |